Share

Pin

Tweet

Send

Share

Send

Como regra, esses dispositivos não são descartáveis e são projetados para uso a longo prazo. Portanto, todo o segredo está em sua precisão excepcional, para que as dimensões verificadas possam, de uma vez por todas, substituir a fita métrica ou mesmo a pinça.

A única desvantagem disso, como a maioria dos modelos de móveis e carpintaria, é a completa falta de personalização. Ou seja, se você o fez sob a espessura da placa, digamos 25 mm, e o intervalo entre as duas cavilhas da mesma conexão for de 30 mm nos centros, será assim e nada mais. Para um tamanho diferente, você precisará criar outro modelo.

Analisaremos a aplicação do nosso modelo pelo exemplo da fabricação de uma moldura pequena - uma faixa ou moldura de uma fachada de mobiliário. Um cálculo rápido mostra que, mesmo ao criar um produto tão simples, será necessário instalar 12 cavilhas, o que significa perfurar 24 furos exatos. Somente marcá-los levará muito tempo e, com um modelo, isso será feito muitas vezes mais rapidamente. Vamos começar!

Materiais, ferramentas para fazer um modelo

É razoável acreditar que essa precisão não pode ser feita com as próprias mãos. Precisamos de uma circular com um carro para cortar em um ângulo de 90 ° e uma furadeira vertical. Para oficinas, esse equipamento não é particularmente exclusivo, porque hoje é bastante acessível.

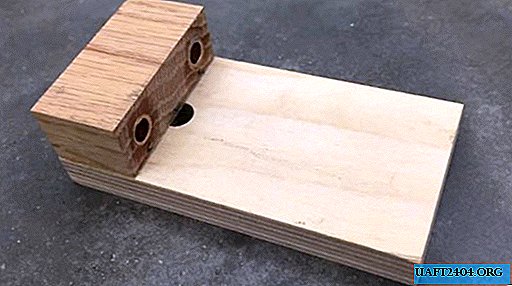

O material para o modelo é desperdício de produção. Você ouviu direito, faremos isso a partir de pedaços de espaços em branco, pois as dimensões são muito pequenas. Você precisará de cola para carpintaria, brocas de diferentes diâmetros e uma boa ferramenta de medição - uma régua ou paquímetro. A visão geral do nosso modelo é a seguinte.

Fazendo um modelo para buchas

O primeiro passo é escolher um espaço em branco para a parte de trabalho do modelo. As madeiras de lei são consideradas ideais para isso: carvalho, acácia, faia, freixo. Nós expomos a régua na circular e cortamos a peça de trabalho, a largura é de 5 cm e cortamos a peça em ângulo reto com o carro na mesma circular. Comprimento - 2,5-3 cm.

Agora você precisa marcá-lo com a maior precisão possível sob os orifícios de trabalho. Porém, se forem deixados desprotegidos, a madeira de várias brocas se queima rapidamente, e o modelo se torna impreciso. Para evitar isso, selecionamos vários segmentos de um tubo de metal com um diâmetro interno de 8 mm (esse é o tamanho de um passador de móvel padrão) e os transformamos em mangas adequadas ao modelo.

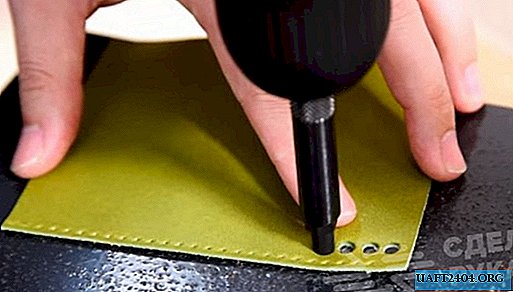

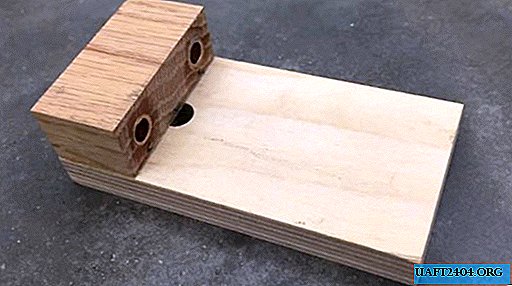

Realizamos furos para eles em uma máquina vertical. O intervalo central é definido com base em nossas peças, que processaremos usando o modelo (no nosso caso, isso é cerca de 3 cm).

A partir de um pequeno pedaço de madeira compensada (espessura de 8 a 10 mm), fabricamos um suporte de cabo. Cortamos em uma circular ao longo da largura da peça de trabalho, ou seja, 5 cm.

Tendo medido o tamanho do comprimento da peça de trabalho, colocamos uma marca no meio desta placa de madeira compensada. Perfuramos um furo passante com um diâmetro de 9 a 10 mm. Este será um buraco tecnológico de visualização. Pode ser ligeiramente corado a partir da frente.

Usando um compasso de calibre vernier, marque o meio entre os dois orifícios da parte de trabalho do modelo. Colocamos uma marca na borda lateral.

Agora você pode conectar as duas partes do modelo colando-as na obra de carpintaria ou cola PVA.

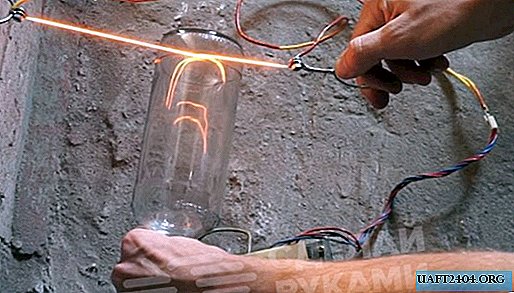

Foi a vez de colocar mangas de metal para perfurar nosso modelo. Se os furos não forem afrouxados, eles ficarão bem sem cola. Você pode pressioná-los com uma braçadeira de carpinteiro manual.

Nosso modelo está pronto, agora você pode verificá-lo em ação. Eles precisam trabalhar, pressionando o grampo na peça de trabalho. Como você pode ver, tudo funciona muito bem!

A tecnologia para usar esse dispositivo é muito simples. Em uma superfície plana, é necessário posicionar a estrutura pré-fabricada para que seja possível marcar os pontos médios de todos os posicionamentos. Isso pode ser feito manualmente, sem roleta. No lugar do emparelhamento dos elementos, é feita uma marcação idêntica de ambas as peças a serem unidas e um pequeno risco é colocado em ambas as peças.

Além disso, tudo é como se estivesse serrilhado: o gabarito através do orifício de inspeção é centrado com marcações nas peças e preso com um grampo. Os furos são perfurados sem medições adicionais. A profundidade da perfuração é ajustada pelo comprimento da broca ou por um limitador removível.

Resta todos os detalhes antes da junta estar bem lubrificada com cola e montar pressionando as juntas com braçadeiras. De uma maneira tão simples, você pode facilmente evitar diferenças de espessura ao unir peças pré-fabricadas, sua retificação subsequente e alterações na espessura.

Tantas deficiências são resolvidas por um pequeno modelo simples!

Share

Pin

Tweet

Send

Share

Send